L’organizzazione degli spazi e la struttura della fornace della manifattura Milani presso Montopoli è perfettamente coerente con il tipo di produzione realizzata.

La terra argillosa, che era cavata localmente, una volta portata in sede veniva mescolata con acqua e messa in sei vasche (dette «pilloni») disposte in pendio verso la vallata sottostante, e lasciata decantare per un certo periodo di tempo al fine di migliorare la plasticità del prodotto.

Dopo la decantazione, l’argilla veniva degassata per compressione e quindi modellata al tornio veloce ad azione manuale. Alcune parti dei manufatti, quali beccucci, anse, piedi, manici, erano applicate dopo la tornitura quando l’oggetto presentava ancora un certo grado di umidità e plasticità. Una volta data la forma voluta, l’oggetto veniva fatto essiccare in luogo ombreggiato e possibilmente ventilato (l’ampia tettoia su pilastri laterizi collocata subito a nord-est del forno).

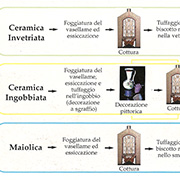

Quando si era parzialmente seccato ed aveva raggiunto la ‘durezza cuoio’, il vasellame veniva immerso nel «bianchetto» o «ingobbio», una terra argillosa biancastra, localmente detta «terra caciona», disciolta in acqua.

Una volta asciutto sull’ingobbio veniva disegnata la decorazione da realizzare con l’uso dello spolvero, segnando cioè sull’oggetto i contorni di un disegno precedentemente preparato su carta velina e forato lungo le linee mediante pressione con una spugnetta impregnata di polvere nerofumo che penetrava attraverso i piccoli fori praticati in precedenza. Le decorazioni erano quindi incise o graffite sull’oggetto con l’ausilio di strumenti appuntiti di varie dimensioni, a seconda delle necessità. Si passava poi alla pittura con l’uso di colori a base per lo più di ossidi.

In seguito si poteva passare alla prima cottura: era questa l’operazione più delicata e difficile del processo esecutivo poiché la buona riuscita del prodotto dipendeva dal dosaggio della temperatura e dal comportamento dei gas che si potevano formare durante la combustione.

La cottura avveniva nella fornace alimentata a legna e, in questo caso, costituita da tre vani sovrapposti, nel più basso dei quali veniva acceso il fuoco (camera di combustione), mentre i due soprastanti costituivano le camere di cottura. Il calore passava dal più basso al più alto attraverso i piani forati che li separavano.

I diversi manufatti, impilati direttamente o sistemati in apposite cassette ad anelli necessari per distanziare gli oggetti fra loro e non farli annerire per l’ingresso dei fumi, venivano impilati in un certo ordine a seconda della temperatura alla quale dovevano essere sottoposti.

Una volta cotti e raffreddati la prima volta, gli oggetti venivano ripuliti da eventuali piccole sporgenze con l’ausilio di particolari lime. I pezzi erano quindi tuffati in una miscela a base piombifera e cotti una seconda volta a temperatura elevata, affinché essa vetrificasse e li rendesse brillanti e impermeabili.

Era a questo punto che vi era un ulteriore passaggio produttivo che distingueva la produzione Milani ed in seguito delle terrecotte di Montopoli: la stesura di una patinatura finalizzata a creare un effetto di invecchiamento. Tale patina consisteva nel dare sulla superficie quindi un prodotto a base di olio di lino cotto oppure di latte mescolato con altri additivi, come la terra d’ombra. Una volta stesa tale patina e lasciata asciugare, l’oggetto veniva ripulito da eventuali eccessi che lasciavano più o meno in vista il colore sottostante; le leggere chiazzature così prodotte davano all’oggetto un aspetto ‘anticato’. Veniva infine passata sulla superficie della cera d’api poi alla lustrata con panni morbidi in modo da conferire alla terracotta artistica di Montopoli un aspetto unico.